Quelle maintenance préventive ?

L’encrassement des échangeurs à plaques peut entraîner des pertes d’efficacité et de productivité. Le vieillissement des joints provoque des fuites externes. Le suivi de chaque installation et une bonne maintenance préventive sont les meilleures réponses à ces deux situations préjudiciables.

Pour ces phénomènes, plusieurs opérations de maintenance sont possibles, du nettoyage par jet au reconditionnement des plaques. Tour d’horizon.

L’encrassement

L’encrassement a plusieurs origines dont les principales sont l’encrassement chimique sous forme de tartre ou de précipitations minérales ; l’encrassement physique par des boues ou des particules en suspension ; l’encrassement biologique dû à des micro-organismes ou bactéries se fixant sur les parois de l’échangeur et proliférant. Toutefois, il faut distinguer le colmatage de l’encrassement :

Le colmatage se définit par l’accumulation de corps étrangers de différentes tailles qui obstruent l’entrée des canaux, provoquant une augmentation des pertes de charges de façon importante. L’une des parades est de protéger l’échangeur au moyen d’un filtre interne ou externe. Dans certaines installations industrielles, le colmatage est traité en complément par une circulation temporaire à contre-courant.

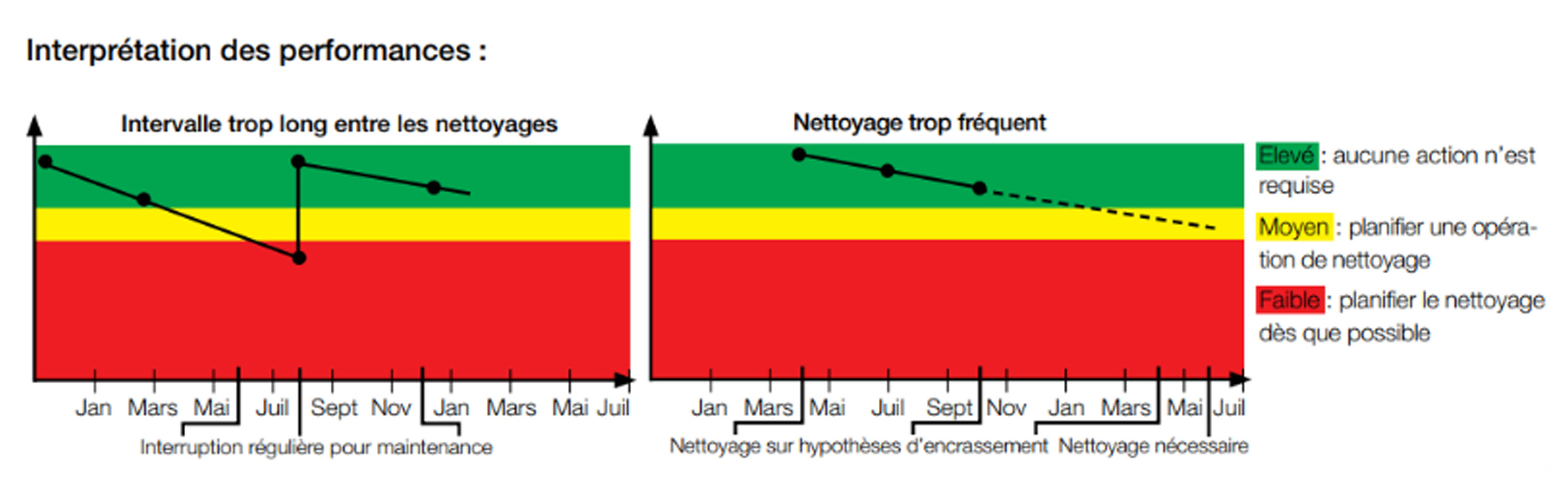

L’encrassement est défini comme une accumulation de dépôts se fixant de façon homogène sur une grande partie de la surface d’échange, influençant défavorablement le transfert thermique, donc l’efficacité de l’appareil. Lorsqu’un échangeur s’encrasse, il est impératif de mettre en place une maintenance préventive. Le phénomène peut se traiter de façon préventive, sans ouverture par circulation chimique (> Figure 1), ou curative, par une ouverture et un nettoyage. La meilleure des solutions reste la gestion et le suivi de la qualité des fluides entrant dans l’échangeur.

Les fuites

La seconde raison d’une intervention pour maintenance curative est la présence de fuites. Les fuites internes ne peuvent être dues qu’à la détérioration des plaques par corrosion, par fissuration ou par érosion.

Les fuites externes ont aussi pour origine des plaques détériorées mais, le plus souvent, elles sont dues au vieillissement naturel des élastomères (joints). Nous pouvons considérer que la durée de vie moyenne des joints est de huit à douze ans, en fonction de l’utilisation de l’échangeur à plaques et de la qualité des joints.

Il est conseillé de remplacer systématiquement les joints des échangeurs dans leur ensemble lors d’une maintenance préventive. Il ne faut pas se contenter de remplacer uniquement le joint qui fuit. En effet, les joints se craquellent et durcissent en vieillissant. Les joints hétérogènes nuisent à la planéité lors du serrage et entraînent immanquablement la déformation de plaques et un risque accru de fuites à court terme.

Maintenance préventive

Il existe plusieurs types de maintenance, du simple nettoyage par jet au reconditionnement total des plaques pour les échangeurs à joints. Pour les échangeurs brasés seules les opérations de nettoyage fermé ou CIP (nettoyage chimique et hydrodynamique) sont envisageables ou le remplacement.

Le nettoyage sur site

Le nettoyage sur site est une solution qui permet de répondre rapidement à une demande, car l’intervention est souvent en une journée. Cette prestation n’est réalisée que si les joints ne sont pas endommagés et avec une aire de lavage à proximité. Si les joints sont « clipsés », ils peuvent être changés sur place; si en revanche les joints sont collés, il est préférable que cette prestation soit réalisée en Atelier

Nettoyage par hydrojet en atelier

C’est la même prestation que précédemment, si ce n’est qu’une inspection visuelle est réalisée et que le remplacement des joints collés est envisageable,

Rejointage en atelier sans ressuage

Le rejointage consiste à remplacer l’élément le plus important de l’échangeur, à savoir le joint. Il est primordial d’utiliser des joints d’origine, car ils sont fabriqués selon des procédures très strictes (composition, épaisseur, dureté) La qualité des joints est fondamentale, parce qu’ils subissent des contraintes de pression, de température et de corrosion extrêmement importantes. Afin d’adapter parfaitement le joint à l’application précise de l’échangeur, il existe une gamme de joints avec des nuances de matériaux différents pour chaque famille d’appareils

Avant de positionner les nouveaux joints, il faut tout d’abord retirer les anciens. Pour cela les plaques sont immergées dans un bain d’azote liquide. Les plaques nues sont ensuite transférées dans des bains de produits chimiques, ce qui permet de les nettoyer complètement. Lorsqu’elles sont sèches, une inspection visuelle est réalisée pour déceler celles qui sont fissurées ou corrodées. Après cette inspection, il est temps de positionner les nouveaux joints par “clipsage ”ou par collage, avec une étuve pour polymérisation

Rejointage en atelier avec ressuage

Cette prestation est en tout point similaire à la précédente à une exception près : le ressuage. C’est une procédure de recherche de fissures qui consiste à appliquer un primaire sur une face et un révélateur sur l’autre face. Si une fissure ou un piquage existe, le révélateur traversera et sera visible de l’autre côté. Ces contrôles permettent d’éliminer les plaques qui pourraient provoquer un mélange des 2 fluides.

Conclusion

La maintenance préventive est donc indispensable pour maintenir la durée de vie des échangeurs sur tous les types d’application, aussi bien pour la production de chaleur que pour la réfrigération, les applications dites sanitaires ou bien industrielles. Cela permet d’éviter les pertes de production et de performances.

Pour toutes les opérations de maintenance et pour éviter la casse, il est conseillé de s’adresser directement aux fabricants, qui seuls peuvent prendre des engagements de résultats sur des procédures éprouvées et des pièces d’origine.